Jesteśmy zespołem z wieloletnim doświadczeniem w procesie oceny zgodności maszyn.

Posiadamy certyfikat: Machine Safety Practitioner with TÜV Rheinland (Specialist Level)

Do każdego projektu podchodzimy indywidualnie aby integracja maszyn stała się całkowicie zoptymalizowanym i bezpiecznym procesem.

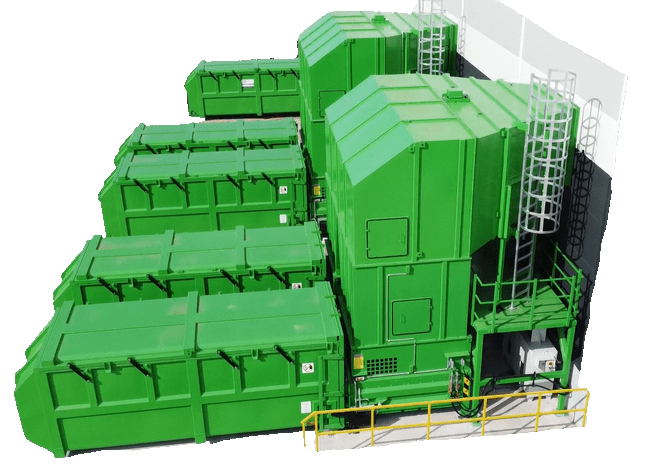

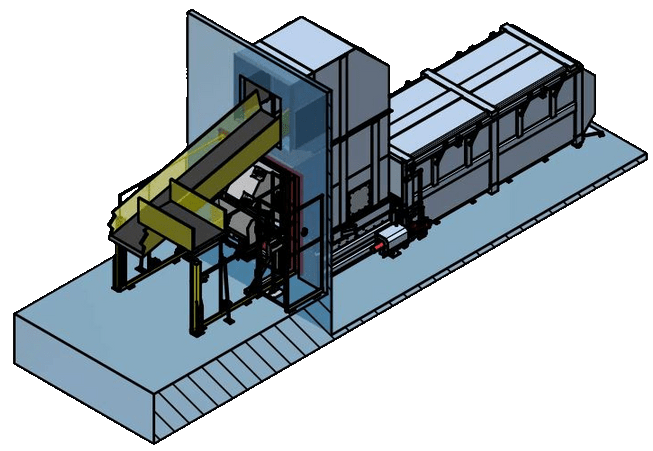

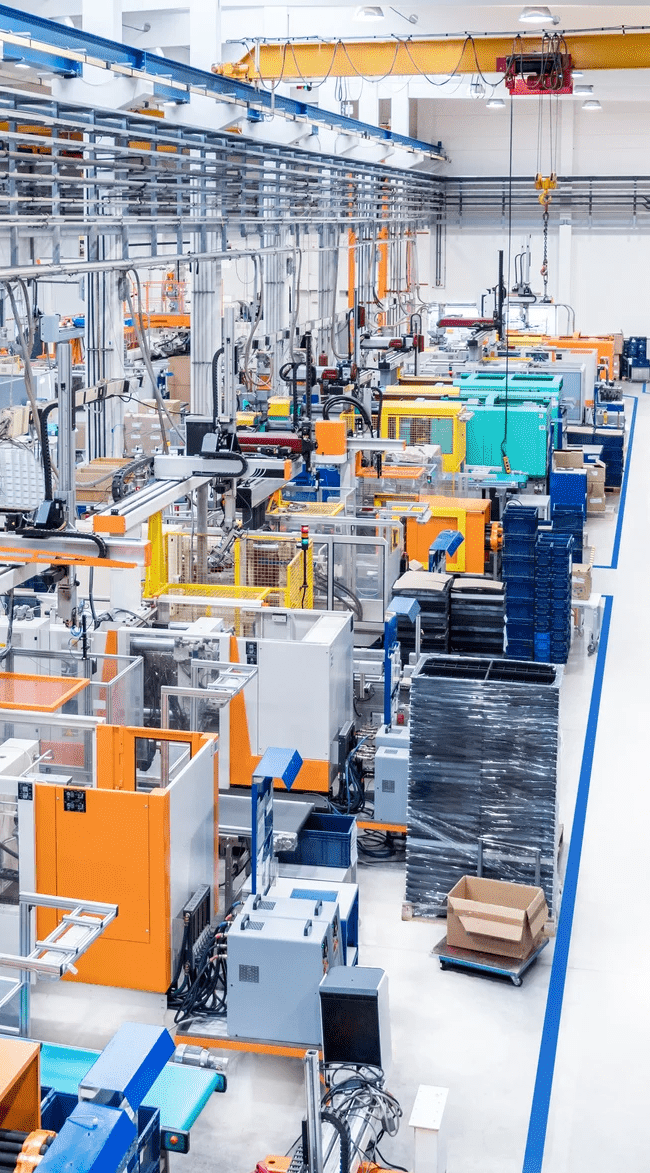

Specjalizujemy się w integracjach i audytach linii technologicznych składających się z kompaktorów, belownic, rozdrabniaczy i mechanicznych przenośników taśmowych.

Dlaczego my?

CERTYFIKACJA MASZYN ZESPOLONYCH - jest zagadnieniem często pomijanym, podczas instalowania i użytkowania maszyn.

Zgodnie z Dyrektywą 2009/104/WE dotyczącą minimalnych wymagań w dziedzinie bezpieczeństwa i higieny użytkowania sprzętu roboczego...

[Rozdział I art. 3, pkt. 1]

To my jako pracodawca jesteśmy odpowiedzialni za stworzenie bezpiecznego stanowiska pracy, dlatego też bacznie zwracamy uwagę na Deklaracje Zgodności WE i oznakowanie CE instalowanych u siebie maszyn.

Jednak kupując i zestawiając dwie różne maszyny, które mogą pracować samodzielnie, często nie zdajemy sobie sprawy o ciążących na nas dodatkowych obowiązkach.

Producenci obu maszyn, zazwyczaj nie są w stanie przewidzieć w jakiej konfiguracji ich maszyny zostaną zestawione z innymi, przez co określenie wszystkich możliwych zagrożeń we wszystkich konfiguracjach staje się dla producentów poszczególnych maszyn niewykonalne.

Zgodnie z definicją Dyrektywy 2006/42/WE Art. 2 pkt. a) tiret czwarte:

Maszyną są również maszyny lub maszyny nieukończone, które w celu osiągnięcia określonego efektu końcowego, zostały zestawione i są sterowane w taki sposób, że działają jako zintegrowana całość.

Zgodnie z powyższą definicją, zespół maszyn jest maszyną, a więc wszelkie wymagania Dyrektywy obowiązują cały zespół.

Dlatego też, zawsze niezbędna jest ocena ryzyka aby stwierdzić, czy w wyniku połączenia dwóch lub więcej maszyn, nie powstały nowe istotne zagrożenia.

Czasami z pozoru wygląda na to, że dodatkowe zagrożenia nie występują, jednak zagłębiając się w normy dedykowane dla konkretnych maszyn, znajdziemy w nich zapisy o dodatkowych wymaganiach. Przykładem może być np. zmiana sposobu podawania materiału z ręcznego na automatyczny, co z pozoru wydaje się nie mieć znaczenia, przecież nie wprowadzamy w maszynie praktycznie żadnych zmian.

Niestety tak nie jest, wymagania normy jednej maszyny czasem wskazują na konieczność wprowadzenia dodatkowych środków ochronnych na drugiej, czego producent tej drugiej maszyny z pewnością nie przewidział.

Dla przykładu można podać normę od przenośników taśmowych PN-EN-620 pkt. 1.2 lit. l) która nie przewiduje żadnych integracji z innymi maszynami, ponieważ taśmociąg może przenosić materiał praktycznie wszędzie i do wszystkiego. Jednak po zestawieniu go np. z kompaktorem/zagęszczarką do frakcji recyklingu, musimy uwzględnić dodatkowe wymagania z pozostałych norm dotyczących bezpieczeństwa maszyn.

Jednym z takich wymagań, jest zatrzymanie awaryjne kompaktora.

Włączenie urządzenia uruchamiającego zatrzymanie awaryjne, powoduje zatrzymanie całego kompaktora, w tym wszystkich mechanicznych urządzeń podawania materiału, bez stwarzania dodatkowych zagrożeń.

Dla przykładu, weźmy dwie osobne maszyny:

- Przenośnik który dostarcza odpad do otwartego kontenera na zewnątrz budynku i,

- Kompaktor który jest zasypywany ręcznie poprzez okno wrzutowe leja.

Postanawiamy zoptymalizować produkcję i podstawić przenośnik do okna leja zasypowego kompaktora tak, aby odpad kierować bezpośrednio do niego.

Mamy zatem dwie niezależne od siebie maszyny ukończone, nic w maszynach nie zmieniliśmy, mamy dwie Deklaracje Zgodności, instrukcję obsługi, więc wszystko się zgadza.

Nic bardziej mylnego, dlatego w dalszej części postaramy się opisać i przewidzieć sytuację niebezpieczne, które są wynikiem połączenia obu maszyn.

Sytuacja pierwsza - Zator na przenośniku.

Operator, w obawie przed zatrzymaniem linii produkcyjnej wchodzi na przenośnik a w wyniku straty równowagi upada i łamie nogę lub traci przytomność przez co nie jest w stanie samodzielnie zejść ani zatrzymać maszyny.

Pracujący przenośnik kieruje go do okna leja zasypowego kompaktora, możemy nawet w tym miejscu przyjąć wariant, że w między czasie ktoś widzi, całą sytuację i naciska przycisk zatrzymania awaryjnego na przenośniku w chwili, kiedy poszkodowany był już na końcu taśmy i wpadł do leja zasypowego.

Jeśli maszyny nie stanowią zespołu maszyn i nie zostały ze sobą prawidłowo zintegrowane, to mimo zatrzymania przenośników, kompaktor nadal będzie pracował i z siłą 50 ton zmiażdży wszystko co do niego wpadnie. Jeśli maszyna ma w dodatku funkcję automatycznego uruchamiania, to po wykryciu czegokolwiek w komorze prasującej, cykl prasowania uruchomi się automatycznie.

Jest to najgorszy wariant ale w przypadku braku integracji, bardzo prawdopodobny.

Wówczas może nam grozić nawet odpowiedzialność karna z Art. 220. KK § 1.

Kto, będąc odpowiedzialny za bezpieczeństwo i higienę pracy, nie dopełnia wynikającego stąd obowiązku i przez to naraża pracownika na bezpośrednie niebezpieczeństwo utraty życia albo ciężkiego uszczerbku na zdrowiu, podlega karze pozbawienia wolności do lat 3

Oczywiście jest to czarny scenariusz którego łatwo uniknąć.

Wystarczy, aby maszyny były zintegrowane, wówczas w tej samej sytuacji wciśnięcie przycisku zatrzymania awaryjnego na przenośniku zatrzymałoby również i kompaktor, w efekcie czego zamiast ryzyka śmierci doszło by do niewielkich obtarć lub złamań.

Rzecz z pozoru nieistotna ale jak ważna, jeśli do takiej sytuacji dojdzie.

Sytuacja druga - Baterie.

Innym przykładem jest telefon lub inny przedmiot zawierający baterię który dostanie się na przenośnik i wpadnie do leja zasypowego kompaktora.

Zgniecenie najmniejszej baterii, powoduje rozpoczęcie się reakcji chemicznych, podczas których wydzielana jest duża ilości ciepła. W takich warunkach jak pełen kompaktor łatwopalnego pyłu i odpadów kartonowych staje się pewnym ogniskiem pożaru.

Brak wykrywania tego rodzaju przedmiotów lub wprowadzenia procedur w celu uniknięcia sytuacji potencjalnie niebezpiecznych może zakończyć się pożarem nie do opanowania.

Jak widać na przykładach, można zestawić dwie ukończone, potencjalnie bezpieczne maszyny, tworząc w ten sposób nowe zagrożenia których w przypadku dostarczania odpadu z przenośnika do otwartego kontenera nie było. Jak widać na przykładzie drugim, nawet zmiana materiału jaki dostarczany jest do maszyny, powoduje powstanie nowych zagrożeń.

W najlepszym przypadku, zanim dojdzie do sytuacji niebezpiecznej możemy w wyniku kontroli Państwowej Inspekcji Pracy otrzymać pismo, które może wyglądać w taki sposób:

Informuje się, iż podczas kontroli prowadzonej na podstawie art. 10 ust. 1 pkt 6 ustawy z dnia 13 kwietnia 2007 r. o Państwowej Inspekcji Pracy (Dz. U. z 2022 r. poz. 1614) oraz art. 38 ust. 2 pkt 2 ustawy z dnia 30 sierpnia 2002 r. o systemie oceny zgodności (Dz. U. z 2021 r. poz. 1344, z późn. zm.) nw. maszyn zainstalowanych w m. Poznań ul. Przykładowa 00:

Inspektor pracy stwierdził, że dla w/w maszyn wystawiono dwie odrębne deklaracje zgodności WE. W czasie testów funkcjonalnych stwierdzono, że maszyny są sterowane w taki sposób, że działają jako zintegrowana całość.

Biorąc powyższe pod uwagę na podstawie art. 40b ust. 2 i 3 w związku z art. 38 ust. 2 pkt 2 ustawy z dnia 30 sierpnia 2002 r. o systemie oceny zgodności (Dz. U. z 2021 r. poz. 1344, z późn. zm.) wnoszę o przekazanie pełnej dokumentacji technicznej wraz z oceną ryzyka dla stanowiska pracy.

W przypadku niedostarczenia dokumentacji technicznej w terminie 14 dni od daty otrzymania pisma zostanie wydana decyzja o wstrzymaniu eksploatacji w/w maszyn.

W takiej sytuacji nie mając oceny ryzyka która jednoznacznie wskaże, że integracja maszyn nie była konieczna, maszyny zostaną wyłączone z eksploatacji narażając nas na duże koszty związane z przestojem.

Nie znając wszystkich norm i dyrektyw, czasami świadomie nie integrujemy maszyn, ponieważ obawiamy się odpowiedzialności jaką niesie za sobą tworzenie nowego zespołu maszyn. Kompletowanie wspólnej dokumentacji, tabliczki znamionowej, podpisanie Deklaracji Zgodności czy oznakowanie CE, staje się całym procesem, którego efektu nie jesteśmy pewni. Czasem myślimy, że mimo włożonego nakładu pracy i tak coś pominiemy i nie spełnimy wszystkich wymagań, więc wydaje nam się, że lepiej zostawić tak jak jest.

W tym miejscu nasza doświadczona karda specjalistów oferuje pomoc w przejściu przez cały etap certyfikacji zespołów maszyn, począwszy od audytu zerowego na oznakowaniu CE kończąc. Pomożemy skompletować dokumentację, zidentyfikujemy wszystkie zagrożenia, zaprojektujemy i wprowadzimy niezbędne zmiany, uzupełnimy środki ochronne, ocenimy zgodność z Dyrektywą 2006/42/WE, nadamy numer seryjny i nową tabliczkę a na koniec jako nieliczni przekażemy podpisaną przez nas Deklarację Zgodności na zespół maszyn, biorąc na siebie pełną odpowiedzialność jako nowy producent.

Co oferujemy?

Kompleksowa obsługa

procesu certyfikacji i integracji maszyn

Ocena i analiza

ryzyka

Audyty, ukazujące stan maszyny pod kątem spełnienia przepisów UE

Wdrażanie środków

ochronnych

Opracowanie zestawienia wymagań do spełnienia i ich wdrożenie.

Deklaracja zgodności

Oferujemy przekazanie nowej podpisanej przez nas jako producenta

DEKLARACJI ZGODNOŚCI dla zespołu maszyn wraz z oznakowaniem CE

Co zyskujesz?

Stałego partnera

Wykorzystujemy przy tym wszystkie nasze kompetencje, które wykraczają daleko poza naszą podstawową działalność w zakresie bezpieczeństwa maszyn.

Wsparcie techniczne

Możliwość bezpośredniego kontaktu ze specjalistą w zakresie bezpieczeństwa maszyn, dzięki czemu oszczędzasz czas i nie ponosisz dodatkowych kosztów na szkolenie personelu.

Bezpieczeństwo

Dzięki oferowanej ekspertyzie wraz z pełną certyfikacją maszyn zyskujesz pewność, że maszyny z których korzystają Twoi pracownicy są dla nich bezpieczne i spełniają wymagania polskich i europejskich przepisów prawnych.

Nasz oferta obejmuje również:

- programowanie sterowników bezpieczeństwa

- projekty układów zatrzymania awaryjnego i pomiary dobiegu

- zdalny monitoring maszyn

- doradztwo techniczne ds. automatyki i bezpieczeństwa

- ocenę zgodności maszyn z zasadniczymi wymaganiami zgodnie z Dyrektywą Maszynową 2006/42/WE

- analizę ryzyka maszyn zgodnie z normą PN EN ISO 12100

- dostosowanie maszyn do obowiązujących norm

- przygotowanie, odtworzenie, uzupełnienie wymaganej dokumentacji do maszyny

Kontakt

Zapraszamy do kontaktu telefonicznego lub mailowego.

TELEFON

+48 722 346 061

+48 695 624 086

info@4-safe.pl

ADRES

4 SAFE Sp. z o.o.

ul. Sienkiewicza 4

63-400 Ostrów Wielkopolski